金属硫化氢测试:实验室视角下的严苛腐蚀环境可靠性验证

在石油天然气开采、化工生产、海洋工程及含硫废弃物处理等领域,金属材料面临的主要挑战之一是硫化氢(H₂S)腐蚀。硫化氢不仅会导致金属表面均匀腐蚀、点蚀、应力腐蚀开裂(SCC),甚至引发灾难性失效(如管道穿孔、设备爆炸)。因此,金属硫化氢测试是评估材料环境适应性的核心技术手段,为设备设计、材料选型及寿命预测提供关键数据支撑。本文从实验室技术角度,系统解析金属硫化氢测试的原理、实施要点及工程意义。

一、金属硫化氢测试的核心定位与标准依据

金属硫化氢测试是模拟含硫介质(如含H₂S的天然气、原油、工业废气)环境,通过加速腐蚀试验验证金属材料(如碳钢、低合金钢、不锈钢、铝及铝合金)及防护层(如涂层、镀层)的耐蚀性能。其技术依据主要包括:

GB/T 2424.12-2014《硫化氢气体腐蚀试验》(国内金属材料硫化氢腐蚀的基础标准);

ASTM G154-16《非金属材料暴露用紫外/荧光灯设备的标准操作》(部分金属与非金属复合材料的辅助标准);

NACE TM0177-2016《金属材料在硫化氢环境中应力腐蚀试验方法》(针对应力腐蚀的专项标准);

ISO 15741-2018《石油和天然气工业 油井套管和油管用钢的性能》(油气行业专用材料测试要求)。

测试的核心目标是:通过控制H₂S浓度、温度、湿度等参数,模拟实际工况中的腐蚀环境,在短时间内量化材料的腐蚀速率(如mm/a或g/m²·h),并评估其抗腐蚀失效能力(如是否出现裂纹、穿孔)。

二、金属硫化氢腐蚀的科学原理与失效机制

硫化氢对金属的腐蚀本质是电化学过程,涉及阳极金属溶解与阴极还原反应的协同作用,具体可分为以下阶段:

1. 电化学腐蚀基础

阳极反应:金属原子失去电子,溶解为金属离子进入溶液(如Fe → Fe²⁺ + 2e⁻);

阴极反应:H₂S在溶液中解离出H⁺和S²⁻,H⁺获得电子生成氢气(2H⁺ + 2e⁻ → H₂↑),或S²⁻与金属离子结合生成硫化物(如Fe²⁺ + S²⁻ → FeS↓)。

2. 典型腐蚀形态

均匀腐蚀:金属表面整体发生溶解,表现为厚度均匀减薄(常见于低碳钢在低浓度H₂S环境中);

点蚀:局部区域因钝化膜破坏形成微小蚀孔(如不锈钢在Cl⁻+H₂S复合环境中);

应力腐蚀开裂(SCC):拉应力与H₂S腐蚀协同作用,导致裂纹扩展(如硫化物应力腐蚀开裂SSCC,常见于高应力状态的管线钢);

氢鼓泡(HB)/氢致开裂(HIC):H⁺还原产生的氢原子渗透至金属内部,在夹杂物或缺陷处聚集形成氢分子,产生高压导致材料鼓泡或开裂(多见于厚钢板、锻件)。

三、实验室硫化氢测试的关键技术要点

1. 试验设备与环境控制

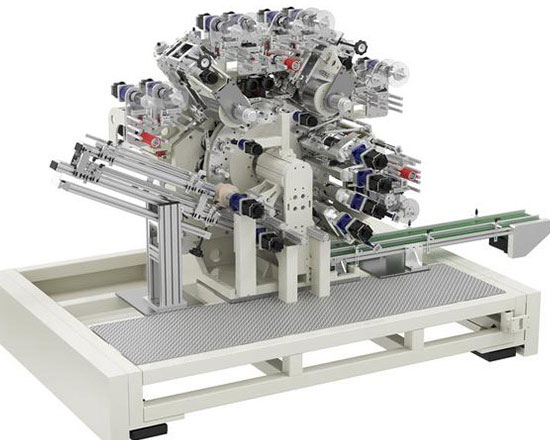

硫化氢测试对设备的密封性、气体纯度及环境参数稳定性要求极高,核心设备包括:

设备模块

功能要求

技术参数示例

硫化氢供应系统

提供高纯度H₂S气体(纯度≥99.9%),调节流量与浓度

流量范围:0~5L/min,浓度偏差≤±2%

环境试验箱

集成恒温、恒湿、气体混合功能,容积≥0.05m³(满足多试样同时暴露)

温度范围:25℃~150℃(±1℃),湿度:70%~95%(±5%RH)

气体混合与稀释装置

按标准比例混合H₂S、N₂或空气(模拟不同H₂S分压环境)

分压控制精度:±0.1%(如总压1atm时,H₂S分压0.1atm)

腐蚀产物收集装置

回收试样表面松散腐蚀产物(如FeS),避免残留影响质量测量

采用去离子水喷淋+超声清洗组合

2. 试样制备与预处理

试样的状态直接影响测试结果的可靠性,需严格遵循以下步骤:

尺寸与数量:通常为片状试样(50mm×25mm×1~3mm),数量≥3件(保证统计有效性);特殊形状试样(如管材、板材)需保留原始表面状态。

表面处理:

金属基材:用240#~600#砂纸打磨至光滑,去除氧化层、划痕;用丙酮或乙醇清洗油污,冷风吹干(避免机械损伤);

防护层试样(如涂层、镀层):检查涂层完整性(无气泡、针孔),暴露最外层(如涂层表面)或指定界面(如镀层-基材界面)。

标记方法:采用激光打标或耐蚀油墨标记编号(避免破坏表面防护层)。

3. 试验条件(典型参数示例)

硫化氢测试的严苛程度可通过调整以下参数实现分级(以API 5L管线钢测试为例):

参数项

常规测试条件(模拟常规含硫环境)

加速测试条件(模拟高腐蚀风险环境)

H₂S浓度(体积分数)

1%~5%(如1% H₂S+99% N₂)

5%~20%(如5% H₂S+95% CO₂)

温度(℃)

25~50(常温模拟)

80~120(高温加速腐蚀)

相对湿度(%RH)

70~90(高湿度促进H₂S解离)

80~95(强化电化学腐蚀)

试验时间(h)

24~72(快速筛选材料)

168~500(模拟数年服役寿命)

4. 试验步骤与关键操作

1.预处理:试样称重(精确至0.1mg),测量初始尺寸(厚度、长度)。

2.设备调试:开启H₂S供应系统,校准气体浓度传感器(误差≤±2%);调节温湿度至设定值,空载运行24h验证稳定性(如H₂S浓度波动≤±5%)。

3.试样安装:将试样固定于试验箱内(垂直悬挂或平行于气流方向,避免遮挡气体流动),确保试样间间距≥20mm(防止交叉污染)。

4.环境暴露:启动H₂S气体供应,实时监控温湿度、H₂S浓度(每30min记录一次);若使用湿度循环(如40℃→85℃→40℃),需按程序切换。

5.后处理:达到规定时间后,关闭H₂S供应,用去离子水轻冲试样表面(去除松散腐蚀产物),冷风吹干后再次称重(精确至0.1mg)。

四、测试结果评定与失效分析

1. 腐蚀速率计算

通过失重法量化腐蚀程度,公式如下:

腐蚀速率(mm/a)=A⋅t⋅ρK⋅W

其中:

K:单位换算系数(87.6,当W单位为g,A单位为cm²,t单位为h,ρ单位为g/cm³时);

W:腐蚀失重(初始质量-终了质量);

A:试样暴露面积;

t:试验时间

ρ:金属密度。

2. 腐蚀等级评定

根据行业或产品标准,将腐蚀速率或表面形貌划分为不同等级(以GB/T 6461-2002《金属基体上金属和其他无机覆盖层 经腐蚀试验后的试样和试件的评级》为例)

等级

腐蚀描述

典型应用场景

0级

无可见腐蚀痕迹

高可靠性设备(如深海阀门

1级

轻微腐蚀(腐蚀面积≤0.1%)

普通工业设备(如普通管线)

3级

中度腐蚀(腐蚀面积0.5%~2%)

需定期维护的设备(如化工储罐)

5级

严重腐蚀(腐蚀面积>5%或穿孔)

不合格(需更换材料或防护层)

3. 微观失效分析

对于失效试样(如出现裂纹、穿孔),需结合以下技术定位根本原因:

扫描电镜(SEM):观察腐蚀产物形貌(如FeS是否呈层状分布)及裂纹走向(沿晶/穿晶);

能谱分析(EDS):检测腐蚀产物成分(如S、Cl元素富集),判断是否为H₂S为主导的腐蚀;

电化学测试:通过极化曲线(Tafel)评估腐蚀电流密度(icorr),量化材料的耐蚀活性;

金相分析:观察截面微观组织(如晶界是否存在腐蚀沟槽),识别应力腐蚀或氢脆特征。

五、工程应用与实验室注意事项

1. 典型应用场景

石油天然气行业:测试油气管道钢(如X60、X70)、井下工具(如钻杆)在含硫油气中的耐蚀性(如要求1000h H₂S测试后腐蚀速率≤0.05mm/a);

化工行业:评估反应釜、换热器用不锈钢(316L、双相钢)在H₂S+酸雾环境中的抗点蚀能力;

海洋工程:验证船舶用钢(AH36、DH36)在海水+H₂S(来自微生物分解)环境中的抗应力腐蚀性能。

2. 实验室执行注意事项

安全防护:H₂S为剧毒气体(LC50=440ppm/1h),试验需在防爆通风橱中进行,操作人员需佩戴正压式呼吸器、防化手套;

环境校准:定期使用标准H₂S气体(如1%浓度)校准传感器,确保浓度控制精度;

试样隔离:避免试样与其他金属接触(防止电偶腐蚀),需用绝缘支架固定;

标准一致性:测试前需明确依据的标准(如GB/T 2424.12或NACE TM0177),并与客户确认参数(如H₂S浓度、时间),避免结果争议。

结语

金属硫化氢测试是实验室技术中“环境适应性验证”的关键环节,通过科学的介质控制、环境模拟与数据量化,为材料在含硫环境中的可靠性提供了核心支撑。对于研发端与生产端而言,掌握硫化氢测试的核心技术(如设备精度、试样处理、失效分析),不仅能提升产品竞争力,更能为用户的安全生产与长期运行保驾护航。