人造气氛腐蚀试验-盐雾试验测试方法

GB/T 10125-2021《人造气氛腐蚀试验 盐雾试验》是国家标准中针对金属材料及其防护层(如电镀层、涂层)在盐雾环境中的耐蚀性能评价的通用方法,广泛应用于汽车、电子、五金、船舶等行业的产品质量验证。以下从标准核心、关键技术要点及应用场景三方面详细说明:

一、标准核心内容

该标准规定了中性盐雾试验(NSS)、乙酸盐雾试验(AASS)、铜加速乙酸盐雾试验(CASS)三种盐雾腐蚀试验方法的原理、试验条件、试样要求、操作步骤、结果评定及试验报告内容,适用于评价金属基材(如钢、铝、铜及其合金)和表面防护层(电镀、化学镀、有机涂层等)的耐盐雾腐蚀能力。

二、关键技术要点

1. 试验类型与适用场景

中性盐雾(NSS):最常用的基础试验,模拟海洋性大气或一般盐雾环境(如沿海地区、含盐雾的工业环境)。试验溶液为5%(质量比)的氯化钠(NaCl)水溶液,pH值6.5~7.2(中性)。

乙酸盐雾(AASS):用于评价含铜或铜合金防护层的耐蚀性(如铜镀层、青铜件),或模拟含硫化物的严苛盐雾环境(如工业污染区)。试验溶液在NSS基础上添加0.26%乙酸(CH₃COOH),pH值3.1~3.3(酸性)。

铜加速乙酸盐雾(CASS):针对高耐蚀性防护层(如镍铬镀层、贵金属镀层)的加速试验,模拟极端含硫盐雾环境(如化工、海洋高腐蚀场景)。试验溶液在乙酸盐雾基础上添加0.02%氯化铜(CuCl₂),pH值3.1~3.3(强酸性),腐蚀速率更快。

2. 试验设备要求

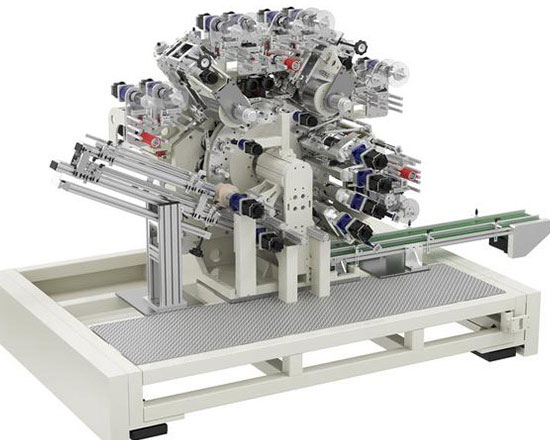

盐雾试验箱:需具备恒温水浴、喷雾装置、盐溶液储存槽及排废系统,容积满足试样放置需求(通常不小于0.05m³)。

喷雾系统:采用压缩空气雾化盐溶液,喷嘴需为耐腐蚀材质(如石英玻璃或塑料),喷雾压力控制在70kPa~170kPa(确保雾滴粒径均匀,约1μm~10μm)。

温湿度控制:试验箱内温度需稳定在35℃±2℃(NSS/AASS)或50℃±2℃(CASS),相对湿度≥95%(因盐雾在高湿度下更易沉积)。

盐溶液配制:需使用去离子水或蒸馏水(电导率≤2μS/cm),氯化钠纯度≥99.8%(避免杂质干扰腐蚀过程)。

3. 试样要求

尺寸与数量:试样尺寸无严格限制(通常根据产品形状调整),但需保证暴露面积足够(如平板试样≥100cm²),数量不少于3件(保证结果重复性)。

表面状态:试样表面需清洁(无油污、氧化层、划痕),防护层需完整(无破损、气泡)。对于多层防护层(如电镀+涂层),需暴露最外层(如涂层表面)或指定层(如电镀层)。

放置方式:试样需倾斜15°~30°(与垂直方向夹角),表面与垂直方向平行,避免盐雾直接冲刷同一位置(确保均匀腐蚀)。

4. 试验条件(典型参数)

|

试验类型 |

温度(℃) |

盐溶液浓度(NaCl) |

pH值 |

喷雾压力(kPa) |

试验时间(h) |

|---|---|---|---|---|---|

|

中性盐雾(NSS) |

35±2 |

5%(质量比) |

6.5~7.2 |

70~170 |

24~1000 |

|

乙酸盐雾(AASS) |

35±2 |

5%(质量比)+0.26%乙酸 |

3.1~3.3 |

70~170 |

24~500 |

|

铜加速乙酸盐雾(CASS) |

50±2 |

5%(质量比)+0.26%乙酸+0.02% CuCl₂ |

3.1~3.3 |

70~170 |

1~96 |

5. 试验步骤

1.溶液配制:按标准要求称取NaCl、乙酸(或CuCl₂),用去离子水溶解并调节pH值(使用酸度计校准)。

2.设备预运行:试验前需空载运行24h,检查喷雾均匀性(用收集器收集盐雾,确保每小时喷雾量在1.0mL~2.0mL/80cm²范围内)。

3.试样放置:将试样固定在试验箱内(避免与箱体接触,防止电偶腐蚀),按标准角度倾斜。

4.启动试验:开启喷雾系统,调节温度、压力至设定值,记录初始时间。

5.过程监控:试验期间每24h检查一次溶液浓度、pH值及设备运行状态(如喷嘴堵塞、温度波动),及时补液或调整。

6.结束试验:达到规定时间后,关闭喷雾系统,取出试样,用去离子水轻轻冲洗表面(去除残留盐雾溶液),冷风吹干。

6. 结果评定

腐蚀评级:采用标准图谱(GB/T 6461-2002《金属基体上金属和其他无机覆盖层 经腐蚀试验后的试样和试件的评级》)对腐蚀程度进行分级(如0级:无腐蚀;1级:轻微腐蚀;5级:严重腐蚀)。

腐蚀形貌分析:通过光学显微镜(OM)、扫描电镜(SEM)观察腐蚀产物形态(如点蚀、晶间腐蚀、层状剥落),结合能谱分析(EDS)确定腐蚀产物成分(如Fe₂O₃、CuCl₂等)。

腐蚀速率计算:通过失重法(测量试样腐蚀前后的质量变化)或电化学方法(如极化曲线)计算单位面积腐蚀速率(g/m²·h)。