高浓度二氧化硫试验详解

在现代工业环境中,许多设备和材料长期暴露于含有腐蚀性气体的大气中,其中二氧化硫(SO₂) 是最具代表性的腐蚀性污染物之一。它主要来源于化石燃料燃烧、冶金工业、化工生产及城市空气污染,能与水分结合生成亚硫酸(H₂SO₃),进一步氧化为硫酸(H₂SO₄),对金属、涂层、电子元器件等造成严重腐蚀。为评估产品在高硫环境下的耐腐蚀性能,高浓度二氧化硫试验(High Concentration Sulfur Dioxide Test) 成为一种重要的环境适应性测试手段。本文将系统解析该试验的原理、测试过程、主要内容、执行标准。

一、什么是高浓度二氧化硫

高浓度二氧化硫试验是一种模拟强酸性大气环境的加速腐蚀试验,通过将样品置于高浓度SO₂气体与高温高湿条件下,考察其抗腐蚀能力。与常规的盐雾试验不同,SO₂试验更侧重于模拟工业污染区、矿山、电厂周边、地下车库、热带雨林等含硫量高的恶劣环境,特别适用于评估:

• 电气设备接头的硫化腐蚀(如银触点变黑)

• 金属结构件的点蚀、缝隙腐蚀

• 涂层、密封材料的老化与剥落

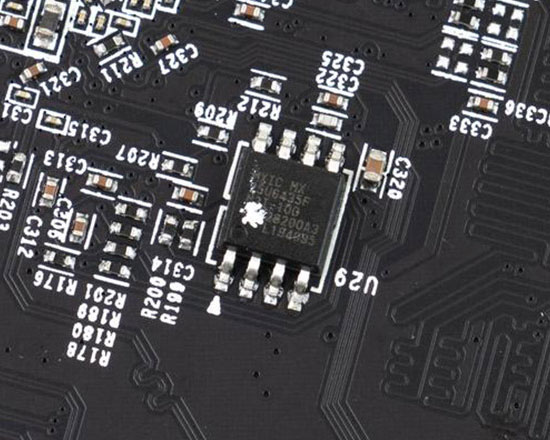

• 印刷电路板(PCB)、继电器、传感器等电子元器件的可靠性

该试验可有效暴露因硫化物沉积导致的接触电阻增大、导电失效、结构强度下降等问题。

二、试验基本原理

SO₂溶于水后发生如下化学反应:

SO₂ + H₂O → H₂SO₃(亚硫酸)

2H₂SO₃ + O₂ → 2H₂SO₄(硫酸)

生成的酸性溶液附着在样品表面,破坏金属氧化膜,引发电化学腐蚀。尤其对于银(Ag)、铜(Cu)、镍(Ni) 等易与硫反应的金属,会形成非导电的硫化物(如Ag₂S、CuS),严重影响电气性能。

高浓度SO₂试验通过提高SO₂浓度、温湿度和暴露时间,加速这一腐蚀过程,在短时间内评估产品的耐久性。

三、测试过程详解

高浓度二氧化硫试验通常在专用的二氧化硫腐蚀试验箱中进行,试验流程如下:

1.样品准备

• 清洁样品表面,去除油污、指纹等污染物

• 记录初始状态:外观、功能参数(如接触电阻、绝缘电阻)、尺寸等

• 若为整机设备,需按实际使用状态安装,保持通电或信号连接

2. 试验条件设定

根据产品应用场景选择合适的试验参数,典型条件包括:

• SO₂浓度:通常为 100 ppm ~ 1000 ppm(部分极端环境可达2000 ppm)

• 温度:+25°C ~ +55°C(常用40±2°C 或 50±2°C)

• 相对湿度(RH):≥95% RH(确保凝露形成)

• 试验周期:一般为 16h、96h、240h、500h 或更长

• 气体流速:保证箱内气体均匀分布,避免局部浓度过低

3. 试验执行

• 将样品放入试验箱,关闭舱门

• 启动控制系统,先升温至设定值,再通入SO₂气体至目标浓度

• 维持恒温恒湿高湿环境,使SO₂充分溶解并形成酸性液膜

• 实时监控SO₂浓度、温湿度、压力等参数

• 可设置中间检查点,观察早期腐蚀迹象

4. 试验结束与恢复

• 停止通入SO₂,排出废气(需经碱液吸收处理,防止环境污染)

• 将样品取出,在常温下晾干或用压缩空气轻吹

• 进行恢复处理(如清洗、烘干)时应遵循标准规定,避免人为损伤

5. 结果评估

• 外观检查:观察是否有变色、斑点、起泡、锈蚀、硫化物沉积(如银件发黑)

• 功能测试:检测电气性能是否退化(如接触电阻增加、绝缘下降、信号中断)

• 微观分析:使用SEM/EDS分析腐蚀产物成分

• 评级判定:依据标准中的腐蚀等级进行评分(如GB/T 2423.19中的1~5级)

总结

高浓度二氧化硫试验是评估产品在含硫污染环境中耐腐蚀性能的关键手段。通过模拟极端工况,能够提前发现材料选型、结构设计、防护工艺等方面的缺陷,从而提升产品的环境适应性和长期可靠性。随着工业发展和环保要求的提高,此类试验在高端制造、新能源、智能电网等领域的重要性日益凸显。